EFM Group Oy – Wir wollten die langfristige Belastung der Produktion wissen

CNC-Machining Oy, ein in Joensuu ansässiges Maschinenbauunternehmen, ist jetzt Teil der EFM Group Oy, eines Konsortiums von drei in Nordkarelien ansässigen Maschinenbauunternehmen. Alle drei Tochtergesellschaften der EFM Group Oy, CNC-Machining Oy, ViiMet Oy und KKR Steel Oy, sind Kunden von Process Genius.

CNC-Machining Oy ist davon überzeugt, dass kontinuierliche Innovation Erfolg auf Weltniveau bringt. Die Rentabilität des Betriebs hängt davon ab, wie viel von der tatsächlichen Kapazität der Maschine genutzt wird. Um die produktive Zeit zu maximieren, wurde eine Partnerschaft mit Process Genius, einem Anbieter von Digital Twin Services, ins Leben gerufen. Die neue Anwendung eröffnete dem Management die Transparenz der Ressourcennutzung. Eine Echtzeit-Ansicht der Fabrikhalle ist nicht länger nur eine Vermutung, sondern kann aus der Ferne und von jedem Gerät aus abgerufen werden.

Wir sind bestrebt, die vorhandenen Ressourcen bestmöglich zu nutzen. Jetzt kann auch mit begrenzter Zeit und Kapazität die erforderliche Effizienz erreicht werden. Mit der Digital Twin-Anwendung messen wir die Zeit, in der die Maschine produziert, und die tatsächliche Auslastung der Maschine, denn der Kunde will nur für das fertige Stück bezahlen. Der Preis basiert auf Zeit und Ressourcen, die sie nicht bezahlen.

Die Idee, mit CNC zu entwickeln, basiert auf den Lean-Methoden zur Vermeidung von Verschwendung. Lassen Sie uns einfach das tun, wofür der Kunde bezahlen will. Wenn eine neue Entwicklung gemacht wird, überlegen wir sofort, was man als nächstes besser machen könnte. Die Produktion wird ständig überwacht, und es wird nach besseren Lösungen für die Messung gesucht. Die Überwachung hat sogar dazu beigetragen, Unterschiede in der Produktion zwischen den Schichten festzustellen. Es ist leicht zu erkennen, wie die Effizienz der Produktion durch die Überwachung und die daraufhin getroffenen Maßnahmen verbessert werden kann.

Ein digitales Dashboard stellt sicher, dass die Wartung auch wirklich durchgeführt wird

Neben der Überwachung der Auslastung ist die am meisten genutzte Funktion die Wartungsüberwachung. „Die digitale Drehscheibe für die Wartung hat dafür gesorgt, dass die Wartung tatsächlich durchgeführt wird. Vorzeitige Ausfälle können verhindert werden, und die Einsparungen können sich auf Tausende von Euro belaufen“, sagt Herranen. Auch die Dokumentenverwaltung ist mit der Anwendung problemlos möglich. Qualitätsdokumente, Sicherheitsanweisungen und produktionsbezogene Fragen sind einfach zu verwalten.

Die Zusammenarbeit mit Process Genius verlief reibungslos, so Herranen. „Der Serviceprozess war klar. Der Kundenfokus war bei unserer Arbeit offensichtlich – unsere Meinung war wichtig und die Entwicklung verlief gut. Wir haben bekommen, was wir wollten.“ Laut Herranen könnten beispielsweise Oberflächenbehandlungsunternehmen, kleine Maschinenbaubetriebe und Maschinenreparaturwerkstätten von der Digital Twin-Lösung von Process Genius profitieren, um den Status ihres Betriebs zu überwachen.

CNC, das sich der ständigen Verbesserung verpflichtet hat, möchte ein Unternehmen von hoher Qualität sein, in dem ständige Transparenz wichtig ist. Auf die Frage nach den nächsten Entwicklungen erwähnt Herranen, dass es in Zukunft interessant sein könnte, genauer zu wissen, wie viel bei der derzeitigen Auslastung produziert werden kann und wie viel freie Kapazität jede Produktionsmaschine hat.

Andere Kundenfälle

Die täglichen Managementprozesse auf ein neues Niveau – die Konecranes Smart Factory

Der Konecranes Machine Tool Service und sein Technologiepartner Process Genius Oy haben ihre Kräfte gebündelt

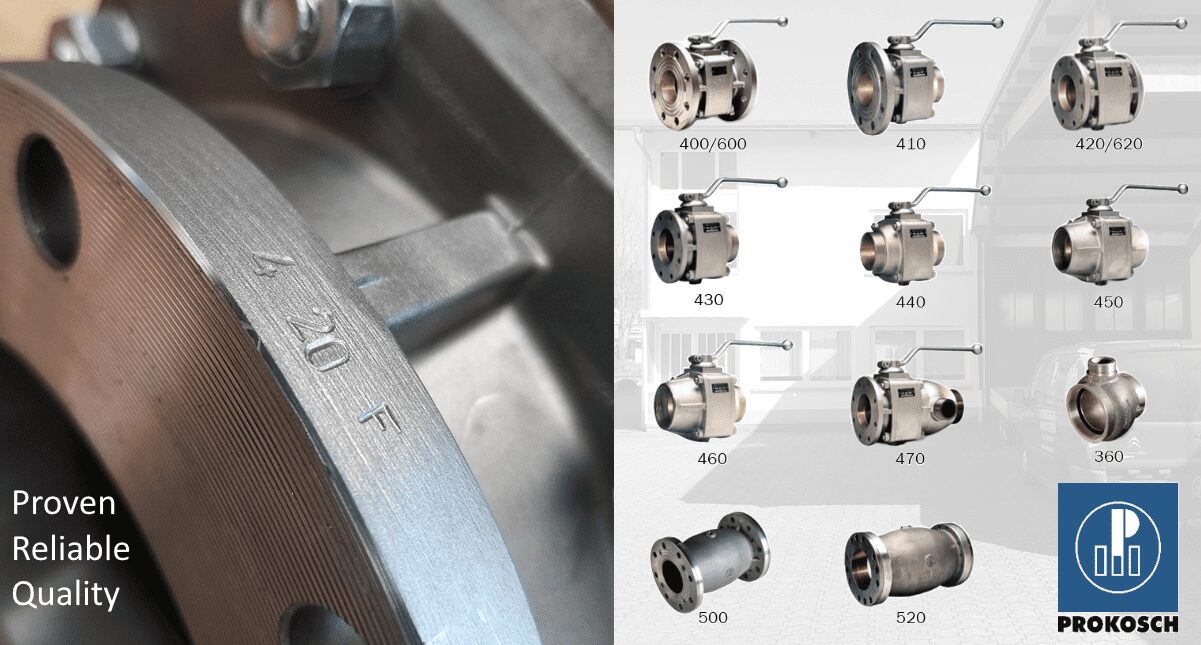

Das deutsche Unternehmen Prokosch nahm Digital Twin als Management-Tool auf – es ermöglicht ein neues Niveau im täglichen Führen mit Einsparungen von bis zu 20 % bei Reparaturen

Alle Informationen, die Sie brauchen, auf einen Blick. Eine einzige Plattform.

Möchten Sie mehr über unsere Lösung für Ihre Branche erfahren? Hinterlassen Sie uns Ihre Kontaktdaten und wir melden uns bei Ihnen!