Was ist OPC UA? Warum ist sie für den digitalen Zwilling wichtig?

OPC UA (Open Platform Communications Unified Architecture) ist ein industrieller Automatisierungs- und Kommunikationsstandard, der die Kommunikation zwischen Geräten und Systemen verschiedener Hersteller ermöglicht. Diese von der OPC Foundation im Jahr 2008 entwickelte Architektur basiert auf dem bisherigen OPC-Standard (OLE for Process Control), ist aber flexibler, sicherer und breiter einsetzbar.

OPC UA ist aufgrund seiner Interoperabilität, Sicherheit und Flexibilität in verschiedenen Branchen wie der Fertigungs-, Energie-, Automobil- und Prozessautomatisierung weit verbreitet. OPC UA ist einer der wichtigsten Kommunikationsstandards für Industrie 4.0 und das Industrial Internet of Things (IIoT), der die nahtlose Kommunikation und Integration zwischen verschiedenen industriellen Geräten und Systemen ermöglicht.

6 Hauptmerkmale von OPC UA

Seit Jahren unterstützt Process Genius seine Kunden bei der Umwandlung traditioneller Fabriken in intelligente, digitalisierte Umgebungen. Nach unserer Erfahrung hat OPC UA sechs Hauptmerkmale, die es als Technologie für die Anlagenintegration auszeichnen:

1. Die Unabhängigkeit der Plattform

OPC UA ist so konzipiert, dass es auf einer Vielzahl von Plattformen läuft, einschließlich Windows, Linux und eingebetteten Systemen. Es verwendet plattformunabhängige Kommunikationsprotokolle wie TCP/IP und Webdienste und ermöglicht so die Interoperabilität zwischen verschiedenen Betriebssystemen und Systemarchitekturen.

2. Sicherheit und Schutz

OPC UA beinhaltet robuste Sicherheitsmaßnahmen zum Schutz der Datenintegrität, Vertraulichkeit und Authentifizierung. Es unterstützt verschiedene Sicherheitsfunktionen wie Verschlüsselung, digitale Signaturen und sichere Authentifizierungsmechanismen, um eine sichere Datenübertragung zu gewährleisten und unbefugten Zugriff zu verhindern.

3. Die Skalierbarkeit

OPC UA ist skalierbar und kann sowohl in kleinen Systemen als auch in großen Unternehmensanwendungen eingesetzt werden. Es unterstützt Punkt-zu-Punkt- und Mehrknoten-Kommunikationsmodelle und ermöglicht so die Kommunikation zwischen Geräten und Systemen verschiedener Hersteller im Netzwerk.

4. Die Datenmodellierung

OPC UA bietet einen flexiblen und erweiterbaren Rahmen für die Informationsmodellierung. Es ermöglicht den Benutzern, benutzerdefinierte Datenstrukturen, Objekttypen und Methoden zu definieren, was die effiziente Darstellung und den Austausch komplexer Daten ermöglicht. Außerdem unterstützt es hierarchisches Browsing und den Zugriff auf Daten und Funktionen durch Blättern.

5. Warnungen und Ereignisse

OPC UA umfasst Mechanismen zur Handhabung von Alarmen, Ereignissen und Verlaufsdaten. Es ermöglicht die Berichterstattung in Echtzeit und die rechtzeitige Benachrichtigung über kritische Ereignisse wie Alarme, Fehler oder anormale Bedingungen und erleichtert so die proaktive Wartung und Fehlerbehebung.

6. Verwendung von historischen Daten

OPC UA unterstützt die Verwendung von historischen Daten, die in industriellen Systemen gespeichert sind. Sofern verfügbar, kann OPC UA historische Daten aus Systemen abrufen, wie z. B. Prozesswerte, Ereignisse und Alarme, so dass Sie Trends auf Basis der Historie analysieren und visualisieren können.

Wie funktioniert OPC UA?

OPC UA ist heute relativ einfach zu implementieren, da viele Hardwarehersteller und Softwareentwickler das Standardverfahren unterstützen. Darüber hinaus stellt die OPC Foundation Entwicklungswerkzeuge zur Verfügung, die die Implementierung von OPC UA-basierten Lösungen erleichtern. Da es sich bei OPC UA um eine sich ständig weiterentwickelnde und weit verbreitete Technologie handelt, setzt sie sich in der Industrieautomation immer mehr durch.

Moderne Maschinen sind hochentwickelte Roboter, die von Industriecomputern gesteuert werden. Industrielle Automatisierungssysteme bestehen heute aus einer Vielzahl miteinander verbundener Sensoren und Aktoren, einschließlich Motoren und Relais. Die Logikkomponente des Systems empfängt Eingaben von diesen Sensoren und gibt Befehle auf der Grundlage ihres Status aus.

Die Logikkomponente fungiert als zentrales Steuerungssystem für die Verwaltung aller Funktionen der Maschine. Mit zunehmender Komplexität der Maschine steigt auch die Anzahl der erforderlichen Sensoren und anderen Geräte. Daher enthält das Logiksystem eine beträchtliche Anzahl von Variablen in seinem Code, um eine breite Palette von Eingaben und Funktionen effizient zu verarbeiten.

Leitungsschalter bestehen in der Regel aus mehreren logischen Komponenten, wobei die Client-Logik als Steuerungseinheit für das gesamte System fungiert. Die Server-Logiken sind gesteuerte Komponenten, die den Anweisungen der Client-Logik folgen. OPC UA kann verwendet werden, um umfassende variable Daten von der Linienlogik zu sammeln. Allein durch das Sammeln von Daten aus dem Client-Steuerungssystem kann in der Regel eine viel größere Anzahl von Variablen verwendet werden als das, was die Maschinenbediener auf ihren HMI-Panels sehen.

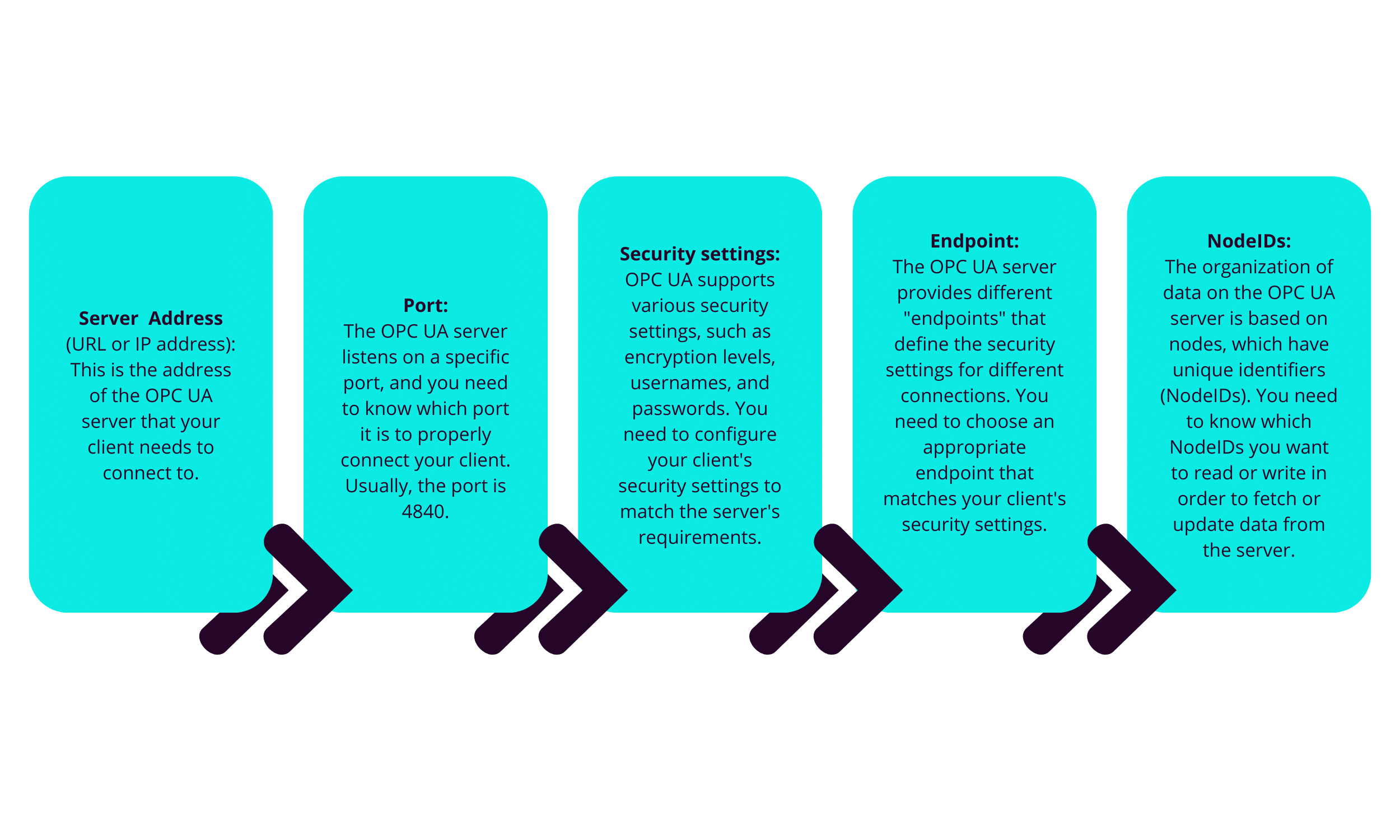

Industrielle Prozesse folgen in der Regel einem Standardverfahren (Abbildung 1), um die Erfassung und Verteilung von Daten in Echtzeit zu ermöglichen. Nachdem die erforderlichen Einstellungen auf der Plattform konfiguriert wurden, kann eine Verbindung zum OPC-UA-Server hergestellt werden. Wenn die Verbindung erfolgreich hergestellt wurde und die Sicherheitseinstellungen korrekt sind, können Daten vom Server abgerufen und aktualisiert werden. Wichtig ist, dass OPC UA den Abruf großer Datenmengen von Maschinen ermöglicht, die später mit künstlicher Intelligenz verarbeitet werden können. Die Industrie durchläuft einen digitalen Wandel, der es ermöglichen wird, Daten aus verschiedenen Quellen zu kombinieren, so dass KI Daten aus OPC UA, ERP, SCADA und anderen Systemen analysieren kann.

Was ist die Genius Core™ 3D Digital Twin Plattform und warum ist sie so wichtig?

Die Genius Core™ 3D Digital Twin Plattform erstellt eine identische Nachbildung einer physischen, realen Fabrik. Die Plattform sammelt und visualisiert Daten von bestehenden Anlagen und Systemen. Einer der Schlüssel zu unserem bewährten Erfolg über die Jahre hinweg ist unsere starke Partnerschaft mit Beckhoff Automation.

Mit dem Industriecomputer Beckhoff PLC eröffnen wir unseren Kunden neue Möglichkeiten, wie z. B.:

Aus Sicht unserer Kunden spielen die direkt im Feld erhobenen Daten eine entscheidende Rolle in modernen Logiksystemen. Diese Systeme verfügen über eine breite Palette von Sensoren, die Daten direkt an die Plattform übertragen, so dass wir keine zusätzlichen Sensoren an den Maschinen selbst installieren müssen. Sogar Stromsensoren sind in die Maschinen integriert, um den Energieverbrauch zu berechnen. Wir verfügen jedoch über umfassende Erfahrung in der Arbeit mit drahtlosen und drahtgebundenen Sensoren bekannter Marken wie Advantech, Haltian und HW Group. Die Genius Core™ 3D Digital Twin Plattform sammelt Daten von Sensoren und stellt einen umfassenden 3D-Überblick über die Anlage dar, einschließlich relevanter Informationen zum Umweltstatus.